行业检测难点:

轴承广泛应用于航空工程、金属切削机床、机械传动、造纸机械、水泥机械等行业。轴承主要由内圈、外圈、轴承体、保持架等零部件组成,保持架、套圈、钢球的加工质量对轴承振动具有不同程度的影响,其中钢球的加工质量对轴承振动影响最明显,其次是套圈的机床加工质量,最主要影响因素是钢球和套圈的圆度、波纹度、表面粗糙度、表面磕碰伤等。在生产过程中,需要对轴承关键部件进行全检检测,保证其高质量、高精度,确保每一个加工环节的可靠性。

面临挑战:

工件种类繁多,编程复杂;批量生产,检测节拍要求高;传统检测方法不能满足对复杂检测项的测量需求;缺少灵活的检测方案,无法准确匹配全检与关键尺寸检测等多种合适的检测方式;检测周期长,抽检比例低;人工识别工件和选用测量程序难度大,易出错;人工检测劳动强度大、成本高、误差大;测量报告格式单一,无法实现定制;人工保存测量结果,数据追溯性差,数据信息管理缺失;设计、制造及检测数据无法进行统一的有效分析,造成“信息孤岛”。

方案应用介绍:

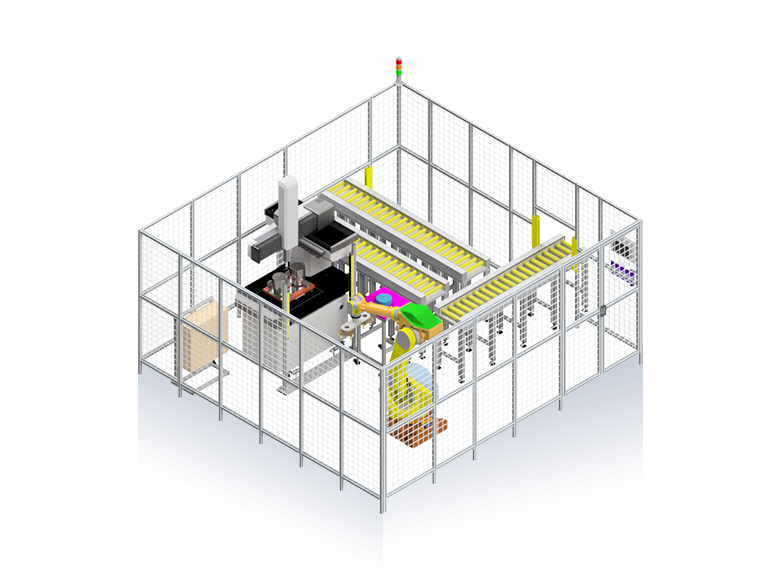

海克斯康轴承零部件自动化在线检测方案,可同时满足二十多种规格滚子和多种轴承滚道的自动化上料、自动身份识别、自动定位装夹、自动化定量检测以及下料分拣,实现多种轴承滚子测量过程的一键式、自动化,并可提供涉及工件设计与工程、生产加工、计量检测和智能数据监控与分析等丰富的选项,打造贯穿产品全制造周期的综合性解决方案。

适用行业:轴承行业

适用零部件:中小型轴承;各种轴承的滚子、内外圈、保持架等关键部件

系统功能:自动上下料工件、自动识别工件类型、自动定位装夹、自动测量、自动分拣、数据自动存储、自动显示设备状态及测量数据分析

可同时检测多种机型轴承滚子和轴承滚道等关键零部件,高兼容性的夹具及检测方案可实现不同型号工件的快速换产需求。

准确识别多种工件类型及位姿状态,并自动调用测量程序。

检测、结果判定、匹配、分析等过程的自动化介入,大幅减少人为误差,提升产品合格率30%以上。

集成化的界面,极大简化了编程任务,一键式测量,自动完成上下料、工件自动识别和分拣,提高检测频次2~3倍。

原设备置于测量间,只满足工件的抽检检测,采用本方案后,测量设备集成与自动化生产线,实现全部工件的关键尺寸检测,测量机工作时间由50%提高到95%以上。

传统的测量方式,需要配置专人进行轴承滚子及滚道的人工编程、线下检测及定性比对分析,人工劳动强度大,人工成本高;本方案能够实现轴承的自动化检测及智能分级,减少人工干预,大幅节约人工成本。

系统自动完成工件检测,并根据测量结果对工件进行分级,机器人自动将不同等级的工件分拣至不同下料区,方便进行后续装配匹配工作。

系统配置安全光栅、气压传感器、位置传感器等各种安全防护装置,确保系统和人身安全。

提供定制化的在线检测功能(例如母滚子标定、滚子超差复检,抽检滚子入线复检等功能);提供定制化报告输出,满足各种个性化需求。

实时存储关联滚子身份信息、检测时间、带判定结论的数字化检测报告,便于进行检测数据综合的统计分析和后续追溯,以实现加工过程分析及全生命周期的质量控制。