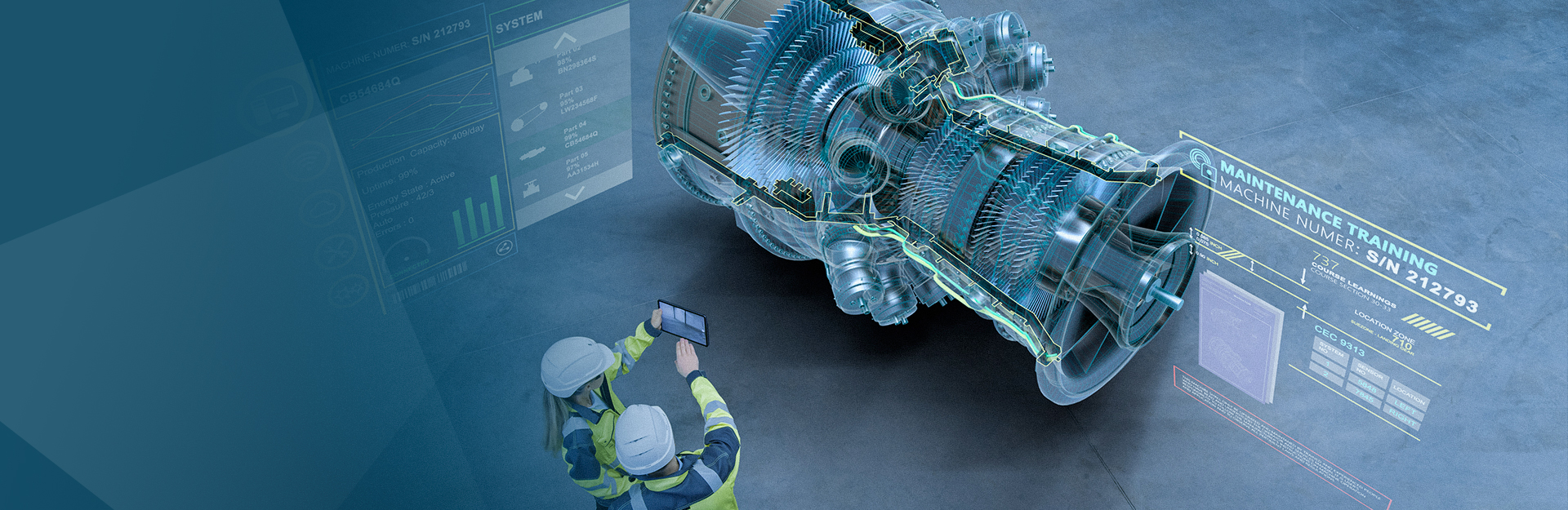

目前在机床上进行工件测量越来越成为系列化生产的主流。在RUAG 公司,用于喷气发动机风扇的扇环是通过使用m&h的测头和3DForm Inspect 软件来进行生产制造。

在RUAG 的一个部门中,我们查看了喷气发动机薄壁扇环的制造过程,并在工件仍夹在机床上的情况下,听取他们对工件检测的经验。位于瑞士中部的埃曼工厂,大约有1000名员工从事主要用于飞机的铝及其合金制成的复杂零件的加工。

“RUAG 的战略是以可靠的流程和最高的效率制造高度复杂的关键部件,”RUAG 公司负责人Markus Graber表示。例如,RUAG Emmen 为通用电气公司喷气发动机CF34-10E生产制造的风机外壳,用于巴西航空工业公司最新一代飞机190/195。这些近似圆柱形的工件直径约为1500毫米,高度约为600 毫米,但其外壁很薄。

主要的问题是调整测量机的跳动。“一开始我们无法用三坐标测量机测量零件。通过M&H 的3DForm Inspect对仍装夹在机床上的工件进行测量是唯一的方法”,Markus Graber 解释说。风机外壳的加工在带有托盘更换器,在型号为DM 2C00 FD 的2 台加工中心上进行 , 机床由西门子840D 控制器控制,并配备了带有红外传输功能的m&h 红外线测头,通过安装在主轴头附近的小型接收器来实现数据传输。这种类型的DMG 机床首次使用了来自M&H 的3DForm Inspect 软件,但它从一开始就非常实用。

除了严格的精度要求之外,风扇还有许多复杂的几何形状和两个方向都是弯曲的表面,下切以及隐藏的凹槽和孔,后面是驱动器的固定装置点和发动机其他装置。

为了能够检查,所用的4 个不同的探测测头分别使用不同长度和不同直径的测球以及一些十字测针。M&h 发明了带有30,50,100 和200 mm 长度的标准扩展的模块化测头。这些模块由直径仅为25 毫米的不锈钢制成,可彼此拧紧,并拧到测头本体上,机床将携带其进行测量。

通过M&H 多样化测头组合,以及3D Form Inspect软件,使客户实现了在机床上对零件进行直接测量

完善信息后我们将会尽快与您取得联系,并将资料发送至您的邮箱。感谢您对海克斯康的支持。