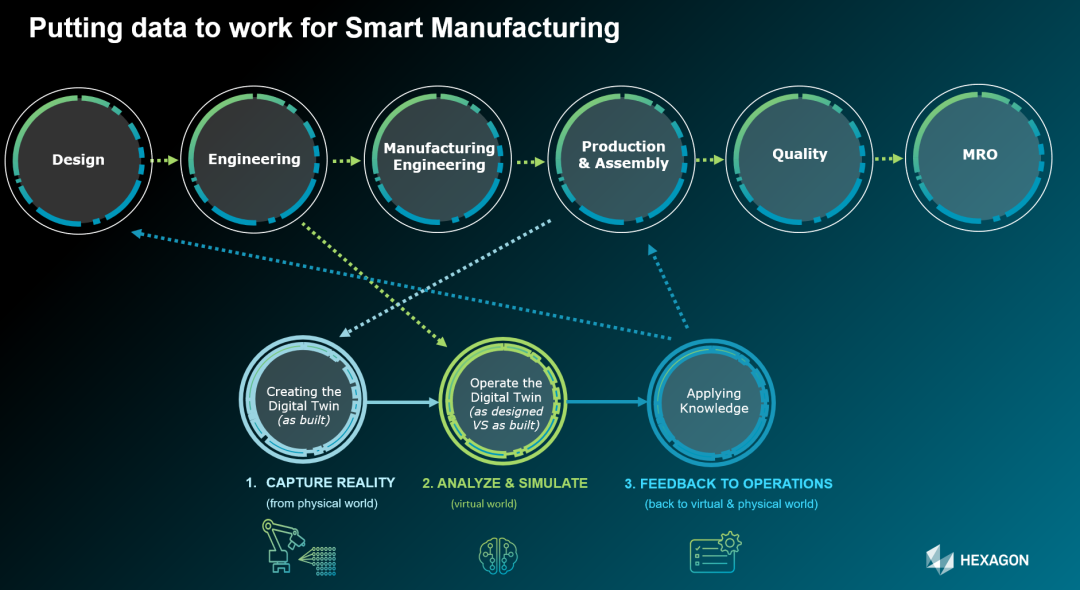

伴随着以网络化、信息化、智能化为特征的数字新时代的加速到来,数字孪生、数字主线等名词受到广泛的关注。作为制造复杂程度高、流程工艺要求严谨的航空制造领域也正在紧锣密鼓地推动着航空工业的数字化进程。

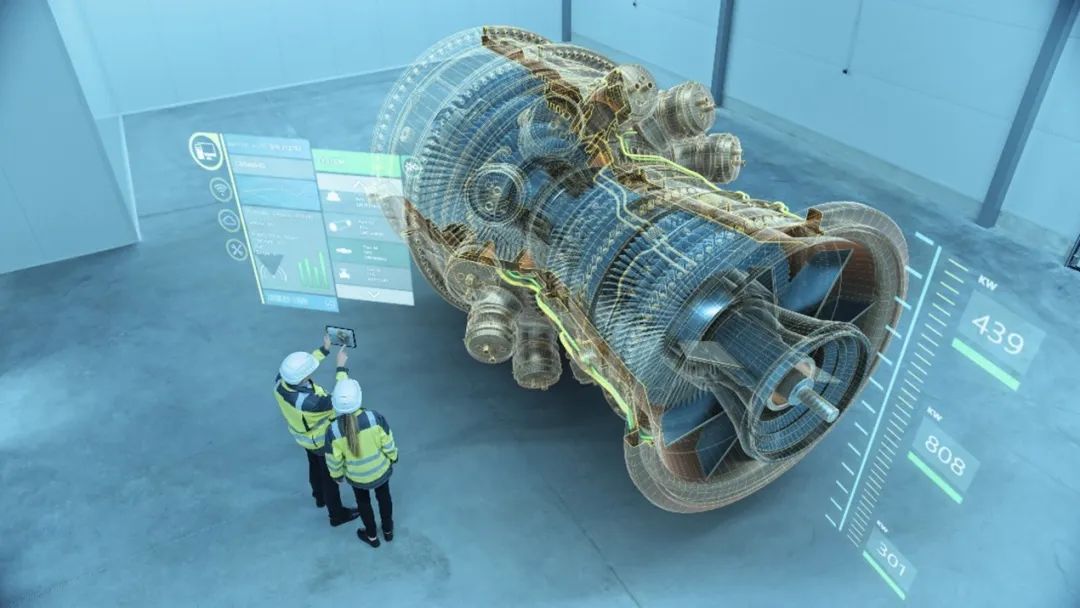

数字孪生的概念日臻成熟,应用日益广泛,其效力更加凸显,成为颠覆性技术机遇之一。如何精密地构建飞机的数字孪生,助力行业数字化转型成为行业一大难点。海克斯康深耕航空行业多年,凭借强大的智能传感器与工业软件实力,打通物理世界与虚拟世界的桥梁,构建数字孪生,优化飞机装配等工艺流程,推动更高质量的产品产出。

本期海克斯康直播讲堂,我们邀请到国内外技术专家从三维扫描检测与数字化装配两大角度解读航空热点话题。

(识别下方二维码,观看直播)

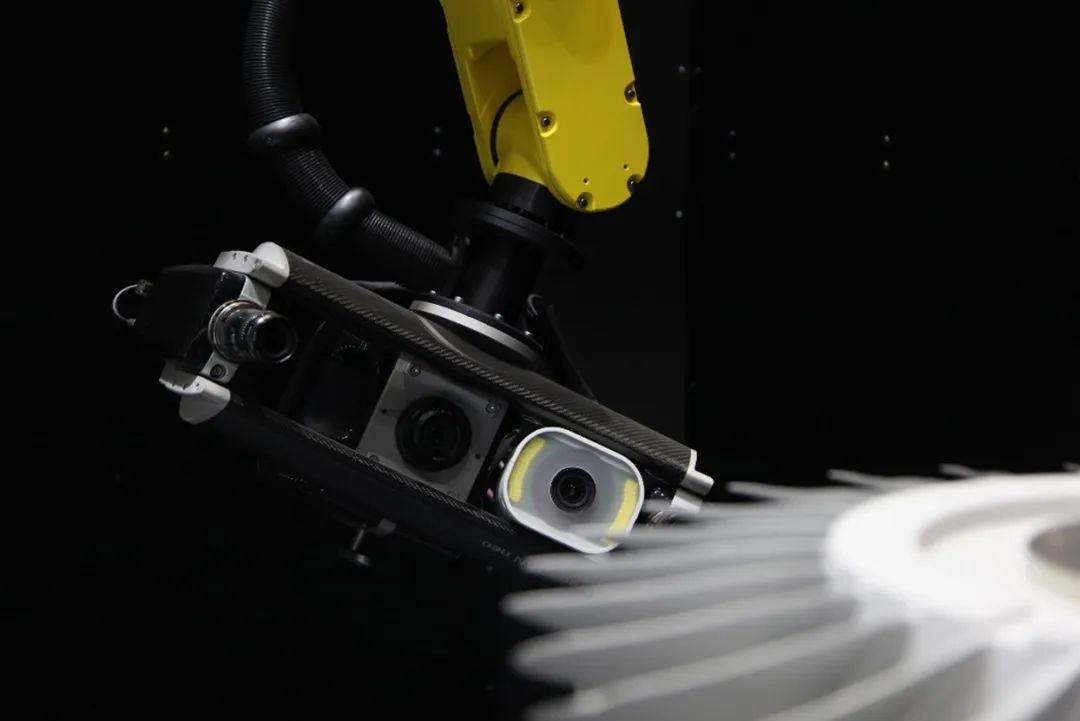

01光学三维检测

构建零件“数字身份”

非接触式光学三维检测方案已经在工业制造领域得到越来越多的应用。尤其针对航空航天制造加工过程复杂及多样性的特点,非接触式光学技术有着得天独厚的优势。基于不同的核心技术,海克斯康完整的非接触光学检测方案可以覆盖行业各种检测需求,建立真实世界与物理世界的联系,提升飞机质量控制,优化生产流程,推动数字化装配的实现。

02应用数字主线

优化飞机装配线

目前飞机装配一般采用重型夹具,以确保子部件符合理想设计。这其间使用大量的手工操作,限装了自动化组装的过程,也会随之带来各类质量数据传输与导入问题。基于“数字孪生”,可以将更自动化和可复制的设计引入到装配过程中,为飞机装配带来更大的灵活性与更严谨的质量控制水平。